La pirólisis de neumáticos usados y el refinado de aceite se refiere al uso del principio de craqueo térmico para colocar los neumáticos usados en un entorno industrial de baja temperatura, presión ligeramente negativa y deficiente en oxígeno, y utilizar la energía térmica para craquear los neumáticos usados de sustancias de alto peso molecular a sustancias de bajo peso molecular, como aceite de neumático, negro de humo y gas de pirólisis.Sistema de pirólisis de neumáticos

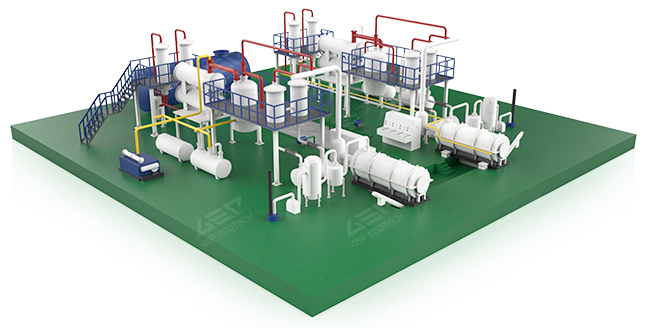

El proceso intermitente de pirólisis y refinado de aceite es un proceso en el que los neumáticos usados se introducen en un horno de pirólisis para su calentamiento y pirólisis, y después de recoger el aceite de neumático y el gas de pirólisis, los productos sólidos (negro de humo y alambre de acero) se descargan a una temperatura más baja para su producción periódica. El ciclo de producción del proceso intermitente suele ser de 24 horas, y el proceso incluye pasos como la alimentación, el refinado del aceite, el enfriamiento del reactor, la descarga de la escoria y la extracción del alambre de acero.

Un conjunto de equipos intermitentes y de refinado de aceite con una capacidad de procesamiento diaria de 15 toneladas suele costar alrededor de 300.000 CNY, lo que tiene un umbral relativamente bajo y es adecuado para que los inversores con un capital inicial relativamente pequeño entren en la industria.

Los lotes de producción y la producción pueden ajustarse de forma flexible según las necesidades reales. En caso de temporada baja de la industria, los equipos intermitentes pueden ponerse en marcha y pararse según las necesidades para evitar la inactividad de los equipos y el desperdicio de recursos.

Con una interfaz de funcionamiento sencilla e intuitiva, los operarios pueden empezar a trabajar tras un breve periodo de formación, lo que reduce los costes de mano de obra.

La estructura del equipo es relativamente sencilla, la tecnología es madura y fiable, hay pocas piezas de desgaste, los trabajos de reparación y mantenimiento son relativamente fáciles y el coste de mantenimiento es bajo.

La tasa de producción de aceite es básicamente estable, en torno al 40%. Mediante un funcionamiento razonable y la optimización de los equipos, la eficacia de la producción de aceite puede mejorarse aún más.

Existen múltiples métodos de descarga de escoria, que pueden realizar la descarga automática de escoria sin limpieza manual de escoria, y tienen una alta seguridad; y establecer válvulas de seguridad, dispositivos de control de temperatura, etc. para evitar que se produzcan accidentes.

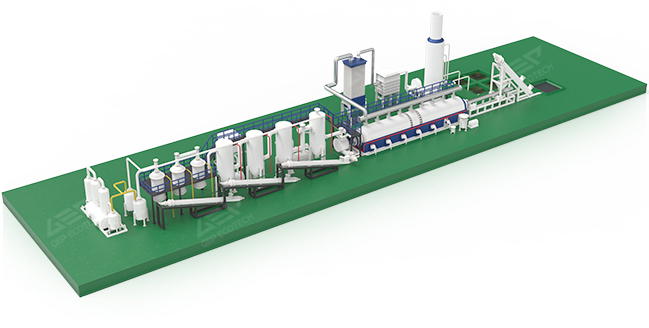

El proceso de pirólisis continua utiliza la tecnología de craqueo térmico para convertir los neumáticos usados en aceite, gas, negro de humo y alambre de acero. El aceite y el gas se condensan en aceite de pirólisis, mientras que el gas no condensable se recicla para calefacción. Los residuos sólidos se descargan continuamente a través de un sistema especializado. Este proceso se caracteriza por un funcionamiento ininterrumpido, un diseño anticocción, un sellado dinámico, un control de la micropresión, un craqueo a temperatura constante, una recirculación de los gases de combustión, una recuperación del calor residual y un seguimiento y control automatizados.

se puede conseguir una alimentación continua las 24 horas del día y una descarga continua de la escoria. La escoria puede descargarse sin esperar a que se enfríe el reactor. Generalmente funciona de forma continua durante 45-50 días, lo que reduce en gran medida el tiempo de inactividad y mejora la utilización de los equipos y la eficacia de la producción. Y luego aumenta la producción para satisfacer las necesidades de la industrialización.

El equipo de refinado de aceite totalmente continuo funciona bajo parámetros de proceso estables y puede producir continuamente productos de alto valor añadido de calidad constante, lo que favorece la promoción de ventas. El diseño rotativo del reactor permite que las materias primas se calienten uniformemente, y la densidad, viscosidad y otros indicadores del aceite son estables y excelentes, lo que lo convierte en la principal materia prima para refinar el gasóleo no estándar; El negro de humo también es más limpio, satisface mejor las necesidades del procesamiento profundo y tiene un mayor valor de mercado.

Durante el proceso de refinado del petróleo se produce una gran cantidad de gas no condensable a base de metano, con un poder calorífico cercano al del gas natural. Además de la necesidad de calentar el combustible en la fase inicial del refinado, puede utilizarse para calentar la combustión a lo largo de todo el proceso. El excedente también puede ser utilizado por las calderas de la zona de la fábrica, para conseguir un reciclaje energético.

Equipada con un sistema de control inteligente, una línea de producción sólo necesita 1-2 personas para operarla, con un alto grado de automatización, reduciendo los errores de operación manual y ahorrando costes de mano de obra.

El equipo adopta una estructura totalmente cerrada, que puede prevenir eficazmente la fuga de gases residuales, líquidos residuales y residuos residuales, y controlar la fuente de contaminación; También está equipado con un sistema de tratamiento de gases de escape para purificar los gases de escape y reducir la contaminación.

El sistema de control automatizado supervisa la temperatura, la presión, etc. en tiempo real, y puede proporcionar una alerta temprana y un ajuste automático en caso de anomalías, evitando peligros ocultos y garantizando la seguridad de la producción.

| Tipo continuo (1 juego de 50 TPD) | Tipo de lote (4 conjuntos de 15 TPD) | |

| Neumáticos usados | 62T x 1900 CNY/T=117800 CNY (62T tires get 50T Rubber Granules) | 62T x 1900 CNY/T=117800 CNY |

| Combustible |

Heavy Oil: 0.8T × 4900/45 CNY=87 CNY (Tire oil is used for 8 hours every one and a half months, only for pre-heating purpose) |

Batch equipment runs for 45 days and 35 days 4 Units x 0.4T x 4900 CNY=7840 CNY |

| Consumo de electricidad | Pyrolysis: 120kW/h × 24h × 0.8 CNY/kWh=2304 CNY | Pyrolysis: 4 Units x 45kW/h x 24h x 0.8 CNY/kWh=3456 CNY |

| Shredding: 650kW/h × 12h × 0.8 CNY/kWh=6240 CNY | 0 | |

| Consumo de agua | Consumo casi nulo | Consumo casi nulo |

| Costo laboral | 6 Workers x 300 CNY x 2 Shifts=3600 CNY | 10 Workers x 300 CNY x 2 Shifts=6000 CNY |

| Piezas de desgaste | 300 CNY/Day | 600 CNY/Day |

| Costo | 130331 CNY/Day | 135696 CNY/Day |

| Aceite de pirólisis | 62T × 0.4 × 4900 CNY=121520 CNY | 62T × 0.4 × 4900 CNY=121520 CNY |

| Alambre de acero | 62T × 0.18 × 2700 CNY=30132 CNY | 62T × 0.18 × 1800 CNY=20088 CNY |

| Negro de humo | 62T × 0.3 × 950 CNY=17670 CNY | 62T × 0.3 × 750 CNY=13950 CNY |

| Ingresos | 169322 CNY/Day | 155558 CNY/Day |

| Ganancia | 38991 CNY/Day | 19862 CNY/Day |

Nota: Estos datos se basan en China como ejemplo de referencia únicamente, y prevalecerá la situación real en los distintos países y regiones.

Contamos con una moderna base inteligente de fabricación de equipos de 66000 m2, equipada con varios equipos de mecanizado CNC de tamaño grande y mediano y tecnología avanzada de procesamiento y fabricación, que puede satisfacer la innovación en investigación y desarrollo y la actualización de procesos del conjunto completo de equipos de pirólisis de neumáticos y refinado de aceite, al tiempo que proporciona una eficiencia de producción estable y una garantía de calidad para la fabricación de equipos.

Nuestro equipo está compuesto por profesionales con muchos años de experiencia en la industria, una rica experiencia en proyectos y capacidades técnicas, especialmente capacitados en el control preciso de la temperatura de pirólisis. Hemos establecido relaciones de cooperación con clientes de más de 70 países de los seis continentes, con una gran eficacia en la ejecución de proyectos, una gran capacidad de control de costes, una gran seguridad operativa y de funcionamiento, y la capacidad de entregar a tiempo con garantía de calidad y cantidad.

Nuestro servicio se compromete a maximizar la eficiencia de todo el equipo de pirólisis de neumáticos y refinado de aceite. Proporcionamos a los clientes servicios que cubren todo el ciclo de vida de los equipos, incluyendo el diseño de soluciones, la orientación técnica, la instalación y puesta en marcha, la formación para el funcionamiento, el suministro de accesorios, la reparación de cortadoras, etc., para resolver oportunamente las necesidades de los clientes.

From a technological perspective, both the entire tire and the cut tire can be directly put into the furnace for production. However, in practical applications, whether for transportation needs or during loading of the main furnace, it is desirable to compress the volume of waste tires as much as possible in order to load more waste tires in the limited mainstream space.

So what is more common on the market now is tire cover, which involves cutting off both sides of the tire and putting the part in contact with the ground in the middle together as the tread. This way, the original position where one tire was placed could potentially accommodate six to seven, or seven to eight tires, thus maximizing the use of the space inside the main furnace; It is also more convenient to load materials through machines or manual loading.

Dioxins are mainly caused by the presence of chlorine sources and incomplete combustion in substances. Oxygen, chlorine, and metal elements are essential conditions for the formation of dioxins. Among them, chlorine sources (such as PVC, chlorine gas, HCl) are precursors for the production of dioxins, while metal elements (such as Cu, Fe) are catalysts for the production of dioxins. When the combustion temperature is below 800℃ and the residence time of the flue gas is less than 2s, some organic matter in the combustion material will react with molecular chlorine or chlorine free radicals to produce dioxins.

The temperature of the pyrolysis process designed by our company is between 200~450℃, and the pyrolysis process is in an oxygen-deficient environment, not combustion; The waste tires of large or small vehicles used for pyrolysis do not contain organic or inorganic chlorine (additives used in tire production do not contain chlorine, and rubber is mainly made of natural rubber and synthetic rubber, both of which are non chloroprene rubber); At the same time, there are no metal cations as catalysts, so the pyrolysis process does not have the conditions to generate dioxins, which is very environmentally friendly.

Temperature: Temperature not only affects the pyrolysis process, but also the proportion of pyrolysis products. When the temperature is low, it can reduce the occurrence of secondary reactions of large organic molecules, generate more molecular chains above C5, and increase the oil content. As the temperature increases, while large molecules continue to pyrolyze, small molecules also undergo secondary polymerization reactions, resulting in an increase in olefin gases, a decrease in oil content, an increase in combustible gases. In addition, the composition of carbon black gradually decreases with the increase of temperature.

Temperature rise rate: The influence of temperature rise rate on pyrolysis is mainly reflected in the composition ratio and productivity of pyrolysis products, because the increase of temperature rise rate directly affects the mass transfer rate of pyrolysis products. Generally speaking, when the temperature rise rate is high, the pyrolysis time of waste rubber is short, and the proportion of gas in the pyrolysis product composition is relatively large, while the proportion of solid carbon black and oil is relatively small. In the case of low temperature rise rate, the pyrolysis time of waste rubber is long, and the organic matter at the beginning of pyrolysis will combine with each other to form stable solids, increasing the solid income rate.

Pyrolysis time: The longer the pyrolysis time, the longer the residence time in the pyrolysis chamber, and the more thorough the pyrolysis reaction, but the lower the pyrolysis efficiency; Moreover, the residence time in the pyrolysis chamber is relatively long, which increases secondary reactions and is not conducive to improving the quality of pyrolysis products.

Rubber size: If the size of the waste rubber is small, the heating area during the pyrolysis process is large, the heat transfer rate is fast, the pyrolysis reaction rate increases, and the pyrolysis will be uniform; If the size of waste rubber is large, the heat transfer rate is low, the pyrolysis time is long, the secondary pyrolysis reaction is easy to increase, and the pyrolysis effect will be poor. Therefore, in order to obtain better pyrolysis products, a shredder is usually used to shred the waste rubber first.